Усадка при формовании пластика

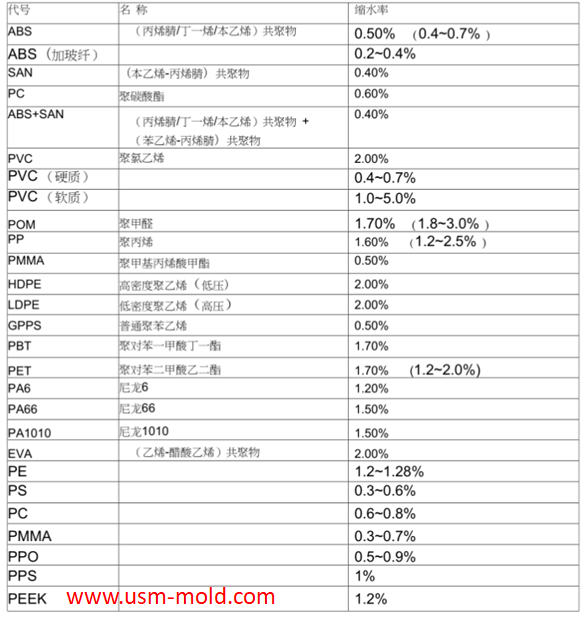

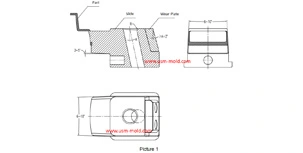

Пластиковые детали уменьшаются в размере из-за усадки, вызванной снижением температуры в процессе формования, и эта усадка выражается коэффициентом усадки. Обычные коэффициенты усадки пластика показаны на рисунке 1.

Расчет усадки: S=(P-L)/S*100%

S: коэффициент усадки

P: размер формы при комнатной температуре

L: размер пластиковой детали при комнатной температуре

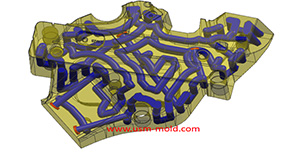

Процесс усадки пластиковых деталей: усадка пластиковых деталей делится на два процесса: усадка в жидком состоянии и усадка в твердом состоянии. Усадка в жидком состоянии зависит от поддержания давления и усадки литьевой машины, что не влияет на размер деталей. Усадка в твердом состоянии делится на два процесса: усадка пластиковой детали в полости формы и усадка после извлечения из формы. Усадка пластиковых деталей в полости формы различается в зависимости от размеров: свободная усадка, затрудненная усадка и смешанная усадка, как показано на рисунке 2. Затрудненный размер L1 почти не усаживается в полости из-за препятствия сердечника, тогда как размеры свободной усадки L2, L3 и смешанной усадки L начинают усаживаться после затвердевания в полости. Пластиковая деталь усаживается больше всего в течение 10 часов после извлечения из формы и становится в основном стабильной через 48 часов, но окончательная стабильность достигается через 30–60 дней. Усадка после 48 часов также называется последующей усадкой.

На точность размеров пластиковых деталей влияет множество факторов, и наиболее важным и трудно контролируемым является колебание усадки пластика. Основные факторы, вызывающие колебания усадки пластика, следующие:

1. Давление впрыска: чем больше давление в полости, тем меньше усадка после формования; коэффициенты усадки аморфных и кристаллических пластиков уменьшаются с увеличением внутреннего давления линейно и по кривой соответственно.

2. Температура впрыска: с повышением температуры увеличивается коэффициент расширения пластика, и коэффициент усадки пластиковых деталей возрастает, однако с увеличением температуры плотность расплава увеличивается, но коэффициент усадки уменьшается. В результате одновременного действия этих двух факторов коэффициент усадки обычно уменьшается с ростом температуры.

3. Температура формы: в общем случае, чем выше температура формы, тем больше усадка затрудненного размера L1, меньше усадка размеров свободной усадки L2 и L3, а смешанная усадка размера L зависит от значений L1 и (L2+L3). Если L1>(L2+L3), коэффициент усадки уменьшается с ростом температуры формы, в противном случае он увеличивается с ростом температуры формы.

4. Время формования: чем дольше время поддержания давления во время формования, тем полнее заполнение и меньше коэффициент усадки; одновременно увеличивается ориентация замораживания пластика, внутреннее напряжение пластиковой детали также велико, и коэффициент усадки тоже увеличивается. Чем дольше время охлаждения при формовании, тем полнее затвердевание пластика и меньше коэффициент усадки.

5. Геометрическая структура и толщина стенок пластиковых деталей: сильная асимметрия в структуре пластиковых деталей и неравномерная толщина стенок приводят к неравномерной усадке различных частей пластиковых деталей.

6. Размер впускного отверстия: чем больше размер впускного отверстия, тем плотнее пластиковые детали и меньше усадка.

7. Армированные пластики, такие как стекловолокно: коэффициент усадки уменьшается с увеличением количества наполнителя из стекловолокна, но размер остается стабильным.

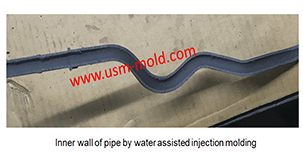

Сравнение литья под давлением с водяной и газовой поддержкой

May 19, 2022Сравнивая технологию литья под давлением с водяной поддержкой и технологию литья с газовой поддержкой, основное различие заключается в природе используемых вспомогательных формовочных сред...view

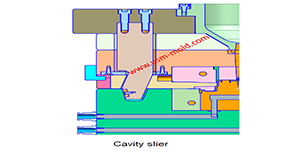

Советы по проектированию угла ползуна

Dec 4, 20231. Обычно все углы вставки ползуна не должны быть менее 3°, чтобы избежать чрезмерной силы самоблокировки и царапин; 2. Угол поверхности блокировки должен быть больше угла углового штифта на 2° или более;...view

Открытие блога USM

Oct 27, 2021Здравствуйте всем! Наш блог открывается сегодня, мы очень рады иметь возможность встретиться с вами здесь, добро пожаловать к нам в любое время, когда вам это понадобится. USM — это профессиональная компания по производству пластиковых литьевых форм и литью...view

Оборудование для литья с газовой поддержкой

Apr 10, 2022Оборудование для газовой поддержки включает часть управления газовой поддержкой и генератор азота, это специальная и отдельная система от литьевой машины, и ее единственный интерфейс с литьевой...view

Факторы охлаждения пластика в зависимости от параметров литья

Feb 10, 20221. Проектирование пластиковых деталей: в основном зависит от толщины стенок пластиковых изделий. Чем больше толщина изделия, тем дольше время охлаждения. Обычно время охлаждения примерно...view

Что такое механизмы бокового разделения и вытяжки сердечника и их функции?

May 31, 2022Когда на внутренней или внешней стороне пластиковых деталей, изготовленных методом литья под давлением, есть отверстия, полости или сердечники, отличающиеся от направлений открытия и закрытия формы...view

English

English русский

русский