Усадка при формовании пластика

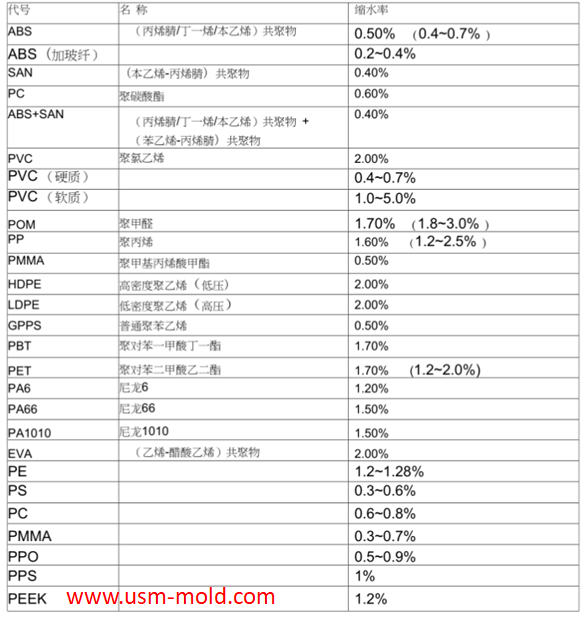

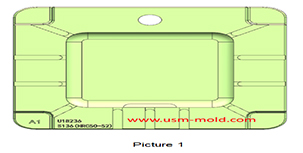

Пластиковые детали уменьшаются в размере из-за усадки, вызванной снижением температуры в процессе формования, и эта усадка выражается коэффициентом усадки. Обычные коэффициенты усадки пластика показаны на рисунке 1.

Расчет усадки: S=(P-L)/S*100%

S: коэффициент усадки

P: размер формы при комнатной температуре

L: размер пластиковой детали при комнатной температуре

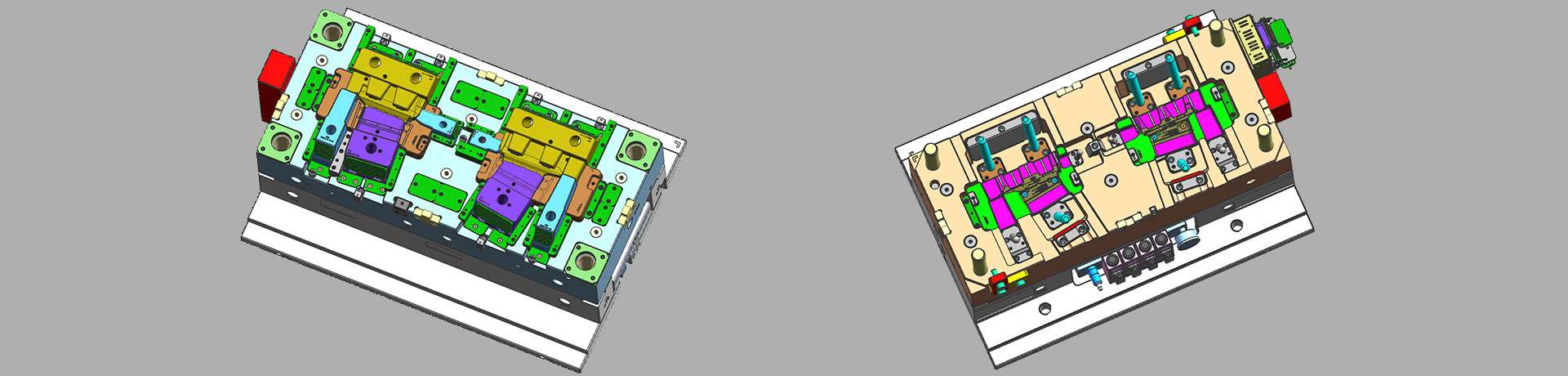

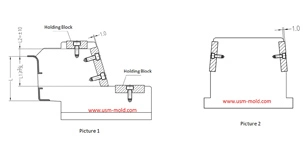

Процесс усадки пластиковых деталей: усадка пластиковых деталей делится на два процесса: усадка в жидком состоянии и усадка в твердом состоянии. Усадка в жидком состоянии зависит от поддержания давления и усадки литьевой машины, что не влияет на размер деталей. Усадка в твердом состоянии делится на два процесса: усадка пластиковой детали в полости формы и усадка после извлечения из формы. Усадка пластиковых деталей в полости формы различается в зависимости от размеров: свободная усадка, затрудненная усадка и смешанная усадка, как показано на рисунке 2. Затрудненный размер L1 почти не усаживается в полости из-за препятствия сердечника, тогда как размеры свободной усадки L2, L3 и смешанной усадки L начинают усаживаться после затвердевания в полости. Пластиковая деталь усаживается больше всего в течение 10 часов после извлечения из формы и становится в основном стабильной через 48 часов, но окончательная стабильность достигается через 30–60 дней. Усадка после 48 часов также называется последующей усадкой.

На точность размеров пластиковых деталей влияет множество факторов, и наиболее важным и трудно контролируемым является колебание усадки пластика. Основные факторы, вызывающие колебания усадки пластика, следующие:

1. Давление впрыска: чем больше давление в полости, тем меньше усадка после формования; коэффициенты усадки аморфных и кристаллических пластиков уменьшаются с увеличением внутреннего давления линейно и по кривой соответственно.

2. Температура впрыска: с повышением температуры увеличивается коэффициент расширения пластика, и коэффициент усадки пластиковых деталей возрастает, однако с увеличением температуры плотность расплава увеличивается, но коэффициент усадки уменьшается. В результате одновременного действия этих двух факторов коэффициент усадки обычно уменьшается с ростом температуры.

3. Температура формы: в общем случае, чем выше температура формы, тем больше усадка затрудненного размера L1, меньше усадка размеров свободной усадки L2 и L3, а смешанная усадка размера L зависит от значений L1 и (L2+L3). Если L1>(L2+L3), коэффициент усадки уменьшается с ростом температуры формы, в противном случае он увеличивается с ростом температуры формы.

4. Время формования: чем дольше время поддержания давления во время формования, тем полнее заполнение и меньше коэффициент усадки; одновременно увеличивается ориентация замораживания пластика, внутреннее напряжение пластиковой детали также велико, и коэффициент усадки тоже увеличивается. Чем дольше время охлаждения при формовании, тем полнее затвердевание пластика и меньше коэффициент усадки.

5. Геометрическая структура и толщина стенок пластиковых деталей: сильная асимметрия в структуре пластиковых деталей и неравномерная толщина стенок приводят к неравномерной усадке различных частей пластиковых деталей.

6. Размер впускного отверстия: чем больше размер впускного отверстия, тем плотнее пластиковые детали и меньше усадка.

7. Армированные пластики, такие как стекловолокно: коэффициент усадки уменьшается с увеличением количества наполнителя из стекловолокна, но размер остается стабильным.

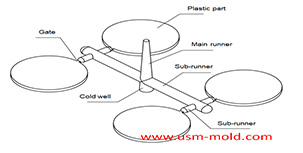

Основные моменты проектирования системы литников пластиковой формы

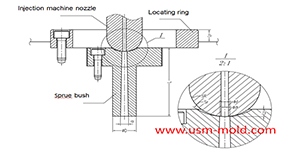

Jan 11, 2022Главный литник — это часть, через которую расплавленный пластик проходит первым, когда он выстреливается из сопла впрыска, и он соосен с соплом впрыска, из-за повторяющихся контактов и столкновений...view

Принципы проектирования системы литников пластиковой литьевой формы

Jan 6, 20221. Качество на первом месте Проектирование системы литников оказывает большое влияние на качество детали, во-первых, литник следует устанавливать в наиболее удобной части пластиковой детали для удаления, при этом...view

Требования к проектированию износостойкой пластины ползуна

Jan 2, 20241. Износостойкая пластина ползуна требует закалки, твердость 45-48HRC; 2. Трение поверхности износостойкой пластины должно быть на 1.0 мм выше поверхности ползуна (см. рисунок 1);...view

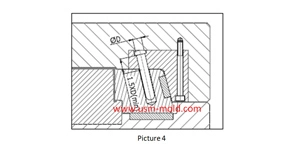

Общие методы крепления углового штифта

May 10, 2024Угловой штифт является распространенной частью приводного ползуна, и методы крепления и установки следующие: 1. Проходит непосредственно через пластину формы и фиксируется верхней пластиной,...view

Вентиляция поверхности разделения

Mar 7, 2022Вентиляционный канал на поверхности разделения легко чистить и обрабатывать, он не склонен к засорению и обладает хорошим вентиляционным эффектом, это основная область, через которую выводится газ...view

Ключевые моменты процесса литья с газовой поддержкой

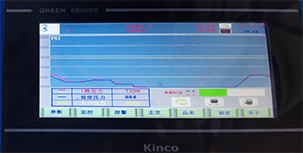

Apr 20, 2022Параметры впрыска газа Часть управления газовой поддержкой — это устройство, которое контролирует давление газа на каждом этапе, параметры газовой поддержки имеют только два значения: время впрыска газа...view

English

English русский

русский