Определение положения литника в проектировании системы литников пластиковой литьевой формы

При выборе положения литника следует обратить внимание на следующие моменты:

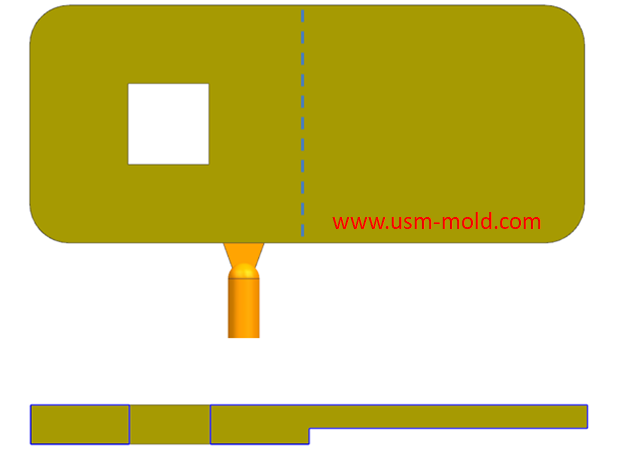

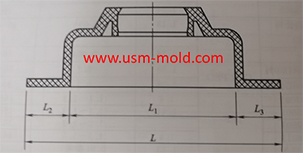

1. Положение литника следует устанавливать в месте максимальной толщины стенки пластиковой детали, чтобы пластиковый расплав тек от толстой стенки к тонкой, а поток от литника к полости был практически одинаковым, как показано на рисунке 1. Если пластиковый расплав идет от узкой области к более толстой или открытой области, возникнет явление струи, которое не только вызовет следы потока, но и приведет к резкому падению скорости и температуры расплава, тем самым влияя на качество детали;

2. Положение литника следует устанавливать в направлении основного усилия пластиковой детали, поскольку растягивающее и сжимающее напряжение в направлении потока расплава очень велико, особенно для армированных пластиков с стекловолокном, это особенно заметно;

3. При выборе положения литника следует учитывать требования к размерам деталей, поскольку, когда пластиковый расплав заполняет полость через литник, усадка пластиковой детали в направлении, параллельном потоку расплава, и перпендикулярном ему, различается, поэтому следует учитывать направленность деформации и усадки пластика.

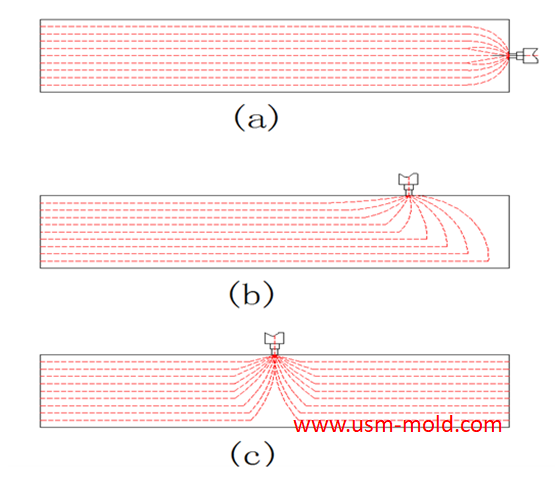

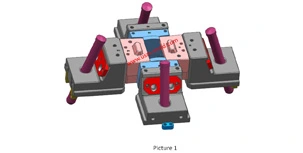

Для длинных и плоских пластиковых деталей положение литника следует выбирать с одной стороны пластиковой детали, чтобы деталь получила одинаковую усадку в направлении потока, как показано на рисунке 2(a); если поток пластиковой детали относительно большой, положение литника можно немного сместить к центру, как показано на рисунке 2(b); но не рекомендуется устанавливать литник в середине пластиковой детали, из рисунка 2(c) видно, что, когда литник размещен в середине пластиковой детали, поток смолы радиальный, что вызывает деформацию пластиковых деталей из-за неравномерной радиальной и тангенциальной усадки, мы обсудим это в следующей статье;

4. При проектировании литника следует учитывать удобство удаления литника, и не должно оставаться следов на пластиковой детали после коррекции литника, чтобы обеспечить качество внешнего вида пластиковой детали;

5. Чтобы избежать появления сварных швов на главной поверхности или влияния на прочность пластиковых деталей, в соответствии с требованиями заказчика к пластиковым деталям, линию сварки следует контролировать в более скрытом и менее нагруженном положении, а также избегать формирования линии сварки между отверстиями, снижая прочность пластиковой детали.

6. Предотвратить деформацию длинных стержневых изделий под действием давления впрыска;

7. Избежать влияния на сборку между деталями или оставления следов на открытой поверхности;

8. Чтобы предотвратить появление змеевидных узоров и следов выгорания, следует использовать ударный литник или язычковый литник;

9. Положение литника должно способствовать отводу газов;

10. Для формы с несколькими полостями одинаковые пластиковые детали должны подаваться с одного и того же места, и приоритет следует отдавать установке литника в соответствии с сбалансированным расположением литников;

11. Учитывайте эффективность производства литья под давлением, чтобы облегчить отделение системы литников и пластиковых деталей, после определения структуры формы следует учитывать легкое отделение системы литников и пластиковых деталей. Использование точечных литников, подлитников и дуговых литников может реализовать автоматическое отделение системы литников и пластиковых деталей, при выборе положения подлитника следует учитывать структуру самой пластиковой детали, а также снизить давление впрыска и избежать трудностей с удалением литника во время производства. Например, боковые литники, подлитники и круглые литники легче удалить, тогда как прямые литники, веерные литники и защитные ушные литники сложнее удалить;

12. Для больших и сложных изделий после выбора положения литника мы обычно используем программное обеспечение анализа потока формы (CAE) для анализа потока формы, чтобы заранее выявить возможные проблемы.

Мы поделимся несколькими распространенными типами литников в следующих статьях.

Боковой литник в проектировании системы литников пластиковой литьевой формы

Jan 23, 2022Чтобы добиться наилучшего качества литья, тип литника должен быть тщательно выбран, распространенные типы литников включают: прямой литник, боковой литник, точечный литник, подлитник, клапанный литник горячего литника и т.д. Среди...view

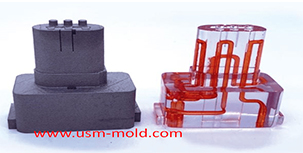

Конформный охлаждающий канал пластиковой литьевой формы

Feb 23, 2022Конформный охлаждающий литник — это новый тип охлаждающего литника формы, основанный на технологии 3D-печати, благодаря своим особенностям обработки конформный охлаждающий литник может хорошо...view

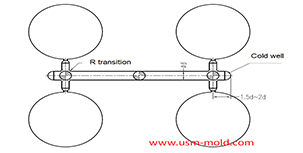

Ключевые моменты системы литников пластиковой литьевой формы

Jan 12, 2022Подлитник — это переходный канал между главным литником и литником, поскольку подлитник является самой длинной частью системы литников, очень важно повысить качество деталей и улучшить...view

Точечный литник в проектировании системы литников пластиковой литьевой формы

Jan 24, 2022Чтобы добиться наилучшего качества литья, тип литника должен быть тщательно выбран, распространенные типы литников включают: прямой литник, боковой литник, точечный литник, подлитник, клапанный литник горячего литника и т.д. Среди...view

Усадка при формовании пластика

Dec 30, 2021Пластиковые детали уменьшаются в размере из-за усадки, вызванной снижением температуры в процессе формования, и эта усадка выражается коэффициентом усадки. Обычные коэффициенты усадки пластика показаны...view

Советы по проектированию слайдеров 2

Nov 22, 20239. Поверхность разделения формы слайдера должна быть по возможности выполнена как запорная поверхность, ширина запорной части должна составлять не менее 8 мм, и не делайте запорную поверхность;...view

English

English русский

русский

_20250310164515A048.webp)