Введение в несколько распространенных процессов литья под давлением с водяной поддержкой

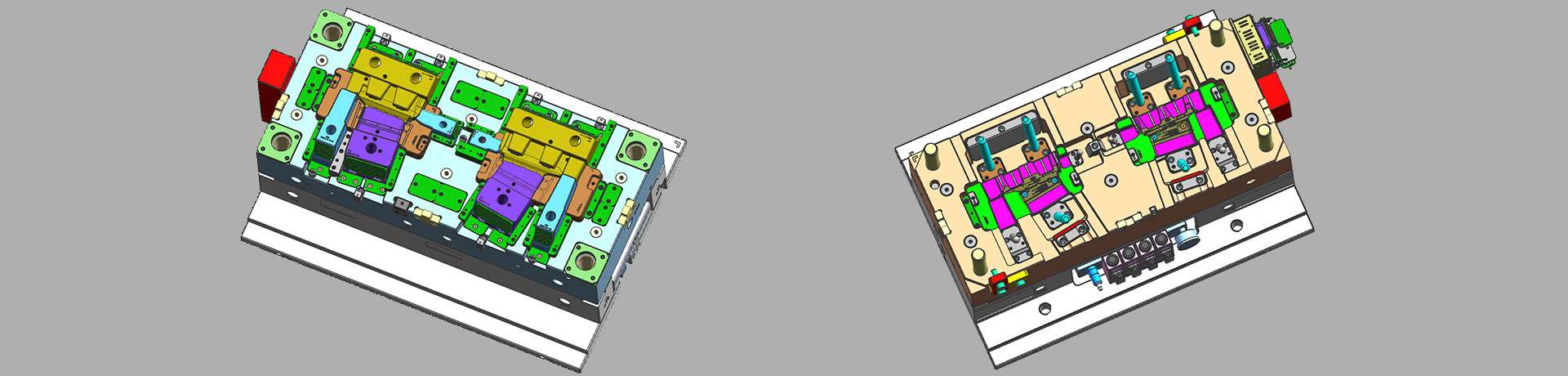

В зависимости от конструкции литьевой машины и системы литья соответствующий процесс возврата расплава при литье с водяной поддержкой можно условно разделить на два типа: метод обратного потока и метод перелива, а в зависимости от формы и размера детали процесс литья с водяной поддержкой делится на два типа: литье с водяным толканием и литье с использованием снаряда. Каждый из этих двух процессов имеет свои особенности и сценарии применения. В зависимости от формы детали и функций оборудования, когда вода возвращается обратно, также выделяются два метода: гравитационный возврат и вакуумное обезвоживание.

Метод обратного потока:

Метод обратного потока (метод возврата расплава или метод обратного толкания) заключается в том, чтобы сначала заполнить полость формы расплавом во время литья под давлением, а оборудование для литья с водяной поддержкой использует давление воды, чтобы вытолкнуть несolidified расплав из середины изделия через горячий канал обратно в цилиндр литьевой машины. Отступивший расплав будет повторно использован при следующем литье формы. Однако этот процесс предъявляет более сложные требования к структуре формы, и стоимость значительно выше. Для этого процесса необходимо использовать горячий канал с игольчатым клапаном, на форме также нужен датчик давления, а дополнительный датчик добавляется к соплу машины для литья с водяным впрыском.

.png)

Метод перелива:

Метод перелива с водяной поддержкой аналогичен методу перелива с газовой поддержкой. Этот процесс требует дополнительной полости на форме, объем которой равен или немного больше объема вырезаемой части изделия. Эта полость закрывается игольчатым клапаном перед заполнением пластиком. Игольчатый клапан оборудования с водяной поддержкой начинает распылять воду, и полость формы заполняется расплавленным пластиком, при этом игольчатый клапан одновременно открывается с помощью гидравлического цилиндра, а расплав, вытесняемый водой, возвращается в эту полость. По сравнению с методом обратного потока этот процесс значительно дешевле, и литьевая машина не требует специальной модификации, но расход материала слишком велик.

Процесс литья с водяным толканием:

Процесс литья с водяным толканием означает, что вода напрямую распыляется из водяной иглы во время литья с водяной поддержкой, чтобы вытолкнуть расплав обратно без дополнительных вспомогательных частей. По сравнению с методом снаряда этот процесс может сократить цикл формования и сэкономить затраты на форму, поскольку позволяет отказаться от формы для снаряда, но недостатки также очевидны: процесс водяного толкания не может производить изделия с большими диаметрами, небольшие изменения в процессе литья под давлением значительно влияют на размер внутреннего отверстия изделия. Если процесс литья под давлением не освоен, вода легко попадет в горячий канал. Если время открытия водяной иглы не контролируется должным образом, пластик легко попадет в водяную иглу и заблокирует сопло.

Метод снаряда:

Метод выброса снаряда заключается в добавлении пластиковой детали, похожей на снаряд, перед водяной иглой. Термостойкость этой детали должна быть такой же, как у материала для литья под давлением. Когда водяная игла начинает распылять воду, вода сначала толкает снаряд вперед, а снаряд снова выталкивает расплав назад. После регулировки внешнего диаметра снаряда изменяется и размер внутреннего отверстия изделия. Этот метод требует относительно простого процесса литья под давлением, даже если время открытия водяной иглы не контролируется, пластик не попадет в сопло воды и не повредит его. Благодаря ограничению передней стороны снаряда вода не будет легко впрыскиваться в горячий канал и литьевую машину. Однако этот процесс требует установки снаряда на сопло воды после открытия формы, и цикл формования дольше, чем у метода водяного толкания. Также требуется дополнительный набор форм для снарядов.

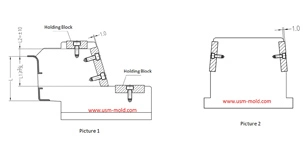

Требования к проектированию износостойкой пластины ползуна

Jan 2, 20241. Износостойкая пластина ползуна требует закалки, твердость 45-48HRC; 2. Трение поверхности износостойкой пластины должно быть на 1.0 мм выше поверхности ползуна (см. рисунок 1);...view

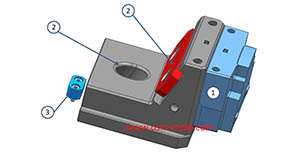

Советы по проектированию слайдеров 1

Aug 3, 20221. После того как сердечник слайдера выдвинут, длина пребывания в пазу направляющего штифта не должна быть менее 2/3 общей длины слайдера; в особых случаях паз слайдера может быть частично...view_20250317090912A017.jpg)

Введение в несколько распространенных процессов литья под давлением с водяной поддержкой

May 24, 2022В зависимости от конструкции литьевой машины и системы литья соответствующий процесс возврата расплава при литье с водяной поддержкой можно условно разделить на два типа: метод обратного потока...view_20250317091113A018.jpg)

Основные моменты проектирования литья с газовой поддержкой

Apr 17, 20221. Сначала определите подходящие области толщины стенок, которые нужно впрыснуть и выдолбить, а затем решите, как соединить их с газовым каналом; 2. Газовый канал должен быть расположен сбалансированно...view

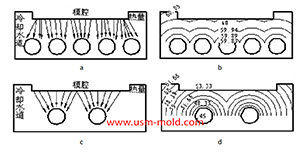

Факторы, влияющие на скорость охлаждения деталей при литье под давлением

Feb 9, 2022Деталь должна быть сформирована путем охлаждения для получения стабильной пластиковой детали после заполнения полости и стороны сердечника пластиком, поэтому большинство литьевых форм должны быть оснащены...view

Подлитник системы литников пластиковой литьевой формы

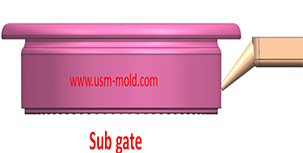

Jan 26, 2022Чтобы добиться наилучшего качества литья, тип литника должен быть тщательно выбран, распространенные типы литников включают: прямой литник, боковой литник, точечный литник, подлитник, клапанный литник горячего литника и т.д. Среди...view

English

English русский

русский