Пять основных этапов процесса производства литьевых форм

Производство литьевых форм можно грубо разделить на следующие этапы:

Анализ процесса пластиковых изделий.

Перед проектированием формы дизайнер должен полностью проанализировать и изучить, соответствует ли пластиковое изделие принципам обработки литьем под давлением, и тщательно обсудить это с дизайнером изделия, достигнув консенсуса. Это включает геометрическую форму, точность размеров и требования к внешнему виду изделия, проведение необходимых обсуждений, чтобы избежать ненужной сложности в изготовлении формы.

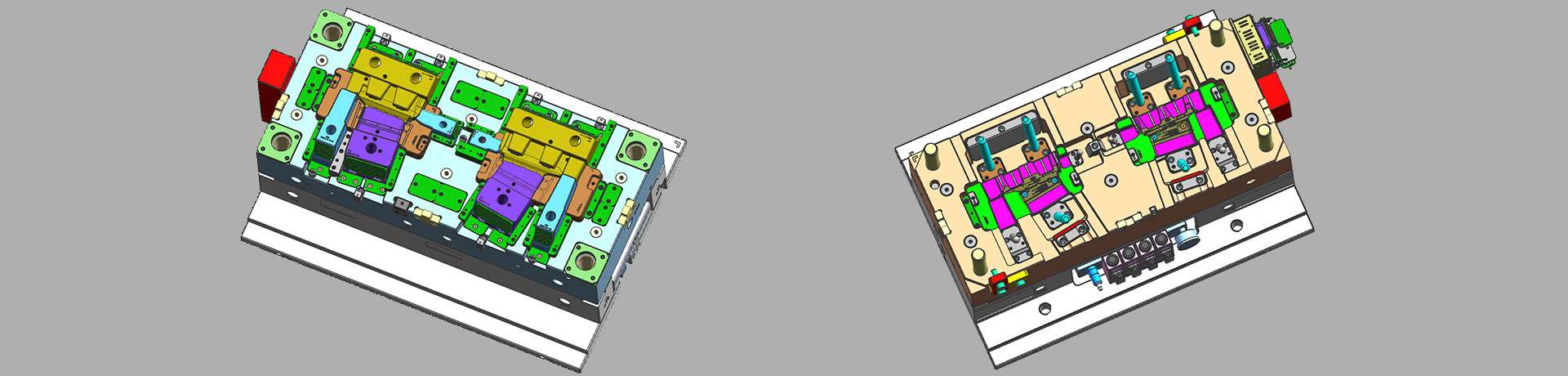

Проектирование конструкции формы.

Для создания высококачественной формы требуется не только хорошее обрабатывающее оборудование и квалифицированные работники по изготовлению форм, но и очень важным фактором является качественное проектирование формы. Особенно для сложных форм качество проектирования составляет более 80% качества формы. Отличное проектирование формы заключается в том, чтобы при соблюдении требований заказчиков минимизировать затраты на обработку, уменьшить сложность обработки и сократить время обработки.

Для этого необходимо не только полностью усвоить требования заказчика, но и понимать литьевую машину, конструкцию формы, технологию обработки и собственные возможности завода по обработке форм. Поэтому для повышения уровня проектирования форм следует учитывать следующие моменты:

1. Понимать каждую деталь в проектировании каждой формы и назначение каждой части в форме.

2. При проектировании ссылаться на предыдущие подобные проекты, изучать их обработку форм и производство продукции, извлекая уроки из опыта.

3. Больше узнавать о процессе работы литьевой машины, чтобы углубить взаимосвязь между формой и литьевой машиной.

4. На заводе понимать процесс обработки изделий и распознавать особенности и ограничения каждого процесса.

5. Изучать результаты испытаний формы и модификаций формы, спроектированной вами, и извлекать уроки.

6. При проектировании стараться использовать ранее успешно примененные конструкции форм.

7. Больше узнавать о влиянии водяного охлаждения формы на изделия.

Изучать некоторые специальные конструкции форм и узнавать о новейших технологиях в области форм.

Определение материала формы и выбор стандартных деталей.

При выборе материалов для формы, помимо учета точности и качества изделия, необходимо сделать правильный выбор, учитывая реальные возможности обработки и термообработки завода форм. Кроме того, чтобы сократить цикл производства, по возможности используйте существующие стандартные детали.

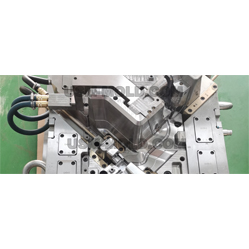

Обработка деталей и сборка формы.

Помимо оптимальной конструкции и разумного соответствия допусков в проектировании, точность формы очень важна для обработки деталей и сборки формы. Поэтому выбор точности обработки и метода обработки занимает абсолютно доминирующее положение в изготовлении форм.

Погрешность размеров формованных изделий в основном состоит из следующих частей:

1. Ошибка изготовления формы составляет около 1/3

2. Ошибка из-за износа формы составляет около 1/6

3. Ошибка из-за неравномерной усадки формованных деталей составляет около 1/3

4. Ошибка из-за несоответствия между заданной усадкой и фактической усадкой составляет около 1/6

Общая ошибка = (1)+(2)+(3)+(4)

Поэтому для уменьшения ошибок при изготовлении формы сначала следует повысить точность обработки. С использованием станков с ЧПУ эта проблема хорошо контролируется. Кроме того, чтобы предотвратить ошибки из-за износа и деформации формы, в формах с высокой точностью обработки и большим объемом продукции следует закалять полость, сердечник и другие ключевые части. В средних и крупных формах для экономии материалов и упрощения обработки и термообработки по возможности следует использовать мозаичную конструкцию в проектировании формы.

Чтобы устранить ошибки из-за неравномерной усадки формованной детали и несоответствия между заданной и фактической усадкой, при изготовлении формы обычно выбирается 1/3 допуска изделия в качестве производственного допуска формы, чтобы оставить больше пространства для последующей регулировки в процессе формования и устранить ошибки, вызванные процессом формования.

Испытание формы.

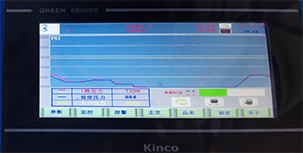

Комплект форм завершает только 70–80% всего производственного процесса от начала проектирования до завершения сборки. Для ошибок, вызванных несоответствием между заданной и фактической усадкой, гладкостью извлечения из формы, эффектом охлаждения, особенно влиянием размера, положения и формы затвора на точность и внешний вид изделия, необходимо провести испытание формы. Таким образом, испытание формы — это незаменимый шаг для проверки соответствия формы требованиям и выбора оптимального процесса формования.

Ключевые моменты процесса литья с газовой поддержкой

Apr 20, 2022Параметры впрыска газа Часть управления газовой поддержкой — это устройство, которое контролирует давление газа на каждом этапе, параметры газовой поддержки имеют только два значения: время впрыска газа...view_20250317090912A017.jpg)

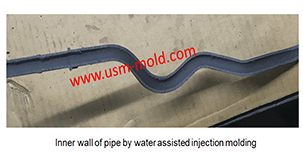

Введение в несколько распространенных процессов литья под давлением с водяной поддержкой

May 24, 2022В зависимости от конструкции литьевой машины и системы литья соответствующий процесс возврата расплава при литье с водяной поддержкой можно условно разделить на два типа: метод обратного потока...view

Сравнение литья под давлением с водяной и газовой поддержкой

May 19, 2022Сравнивая технологию литья под давлением с водяной поддержкой и технологию литья с газовой поддержкой, основное различие заключается в природе используемых вспомогательных формовочных сред...view

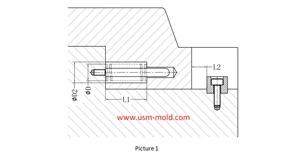

Расчет длины и прочности пружины ползуна

Apr 22, 2024Размеры обработки: 1. ØD2=ØD+2 2. Ll = общая длина пружины (L) - предварительное натяжение пружины (N) - расстояние вытягивания сердечника ползуна (L2) Расчет длины пружины: (см. рисунок 1 для расчета длины)...view

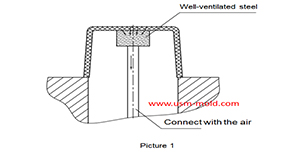

Хорошо вентилируемая сталь для вентиляционного дизайна литых деталей

Mar 14, 2022Хорошо вентилируемая сталь — это спеченный сплав, это пористый материал, спеченный из сферических частиц сплава, размер пор составляет 7–10 мкм, прочность низкая, но текстура рыхлая, что позволяет...view

Проектирование ребер пластиковых деталей

Jan 4, 2022Роль ребер заключается в повышении прочности и жесткости пластиковых деталей, предотвращении их перекоса и деформации, а также в том, что они не вызывают усадки внешнего вида изделия из-за увеличения жесткости...view

English

English русский

русский