Пять основных этапов процесса производства литьевых форм

Производство литьевых форм можно грубо разделить на следующие этапы:

Анализ процесса пластиковых изделий.

Перед проектированием формы дизайнер должен полностью проанализировать и изучить, соответствует ли пластиковое изделие принципам обработки литьем под давлением, и тщательно обсудить это с дизайнером изделия, достигнув консенсуса. Это включает геометрическую форму, точность размеров и требования к внешнему виду изделия, проведение необходимых обсуждений, чтобы избежать ненужной сложности в изготовлении формы.

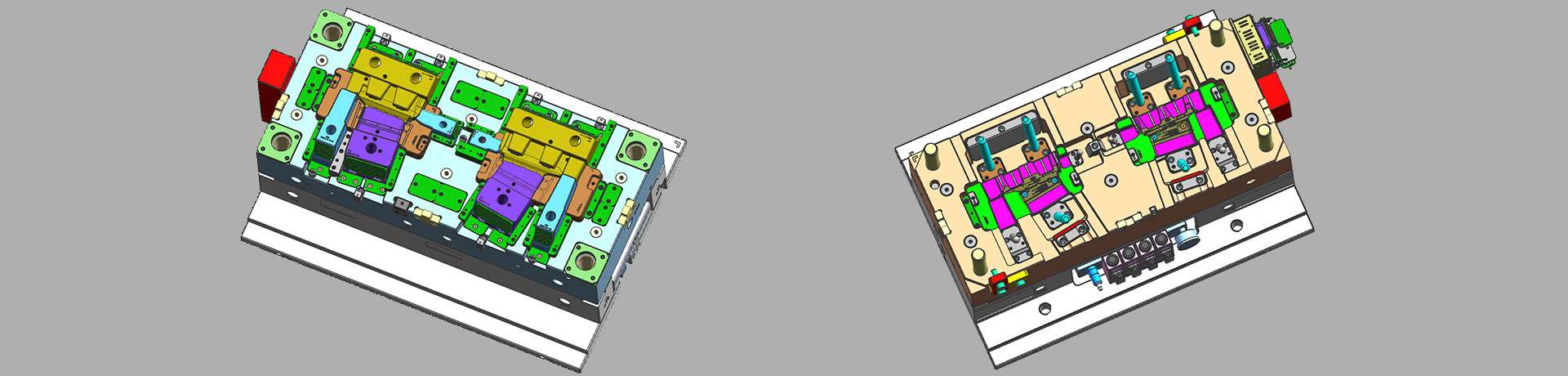

Проектирование конструкции формы.

Для создания высококачественной формы требуется не только хорошее обрабатывающее оборудование и квалифицированные работники по изготовлению форм, но и очень важным фактором является качественное проектирование формы. Особенно для сложных форм качество проектирования составляет более 80% качества формы. Отличное проектирование формы заключается в том, чтобы при соблюдении требований заказчиков минимизировать затраты на обработку, уменьшить сложность обработки и сократить время обработки.

Для этого необходимо не только полностью усвоить требования заказчика, но и понимать литьевую машину, конструкцию формы, технологию обработки и собственные возможности завода по обработке форм. Поэтому для повышения уровня проектирования форм следует учитывать следующие моменты:

1. Понимать каждую деталь в проектировании каждой формы и назначение каждой части в форме.

2. При проектировании ссылаться на предыдущие подобные проекты, изучать их обработку форм и производство продукции, извлекая уроки из опыта.

3. Больше узнавать о процессе работы литьевой машины, чтобы углубить взаимосвязь между формой и литьевой машиной.

4. На заводе понимать процесс обработки изделий и распознавать особенности и ограничения каждого процесса.

5. Изучать результаты испытаний формы и модификаций формы, спроектированной вами, и извлекать уроки.

6. При проектировании стараться использовать ранее успешно примененные конструкции форм.

7. Больше узнавать о влиянии водяного охлаждения формы на изделия.

Изучать некоторые специальные конструкции форм и узнавать о новейших технологиях в области форм.

Определение материала формы и выбор стандартных деталей.

При выборе материалов для формы, помимо учета точности и качества изделия, необходимо сделать правильный выбор, учитывая реальные возможности обработки и термообработки завода форм. Кроме того, чтобы сократить цикл производства, по возможности используйте существующие стандартные детали.

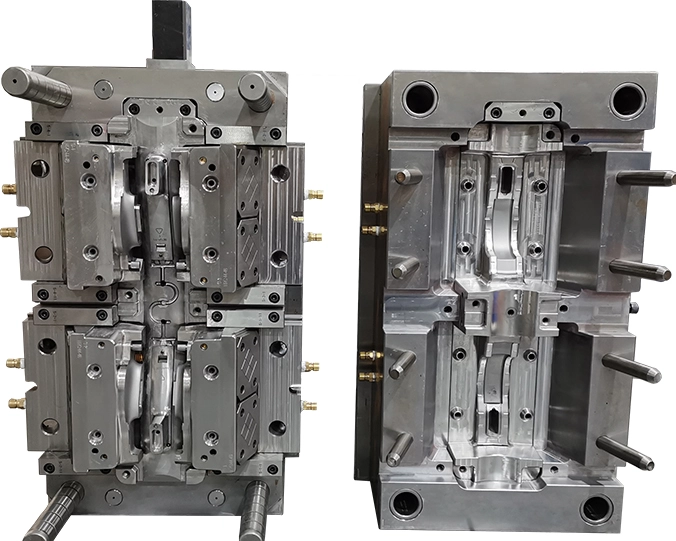

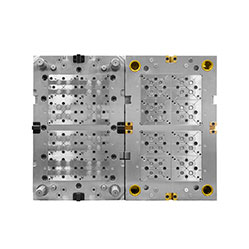

Обработка деталей и сборка формы.

Помимо оптимальной конструкции и разумного соответствия допусков в проектировании, точность формы очень важна для обработки деталей и сборки формы. Поэтому выбор точности обработки и метода обработки занимает абсолютно доминирующее положение в изготовлении форм.

Погрешность размеров формованных изделий в основном состоит из следующих частей:

1. Ошибка изготовления формы составляет около 1/3

2. Ошибка из-за износа формы составляет около 1/6

3. Ошибка из-за неравномерной усадки формованных деталей составляет около 1/3

4. Ошибка из-за несоответствия между заданной усадкой и фактической усадкой составляет около 1/6

Общая ошибка = (1)+(2)+(3)+(4)

Поэтому для уменьшения ошибок при изготовлении формы сначала следует повысить точность обработки. С использованием станков с ЧПУ эта проблема хорошо контролируется. Кроме того, чтобы предотвратить ошибки из-за износа и деформации формы, в формах с высокой точностью обработки и большим объемом продукции следует закалять полость, сердечник и другие ключевые части. В средних и крупных формах для экономии материалов и упрощения обработки и термообработки по возможности следует использовать мозаичную конструкцию в проектировании формы.

Чтобы устранить ошибки из-за неравномерной усадки формованной детали и несоответствия между заданной и фактической усадкой, при изготовлении формы обычно выбирается 1/3 допуска изделия в качестве производственного допуска формы, чтобы оставить больше пространства для последующей регулировки в процессе формования и устранить ошибки, вызванные процессом формования.

Испытание формы.

Комплект форм завершает только 70–80% всего производственного процесса от начала проектирования до завершения сборки. Для ошибок, вызванных несоответствием между заданной и фактической усадкой, гладкостью извлечения из формы, эффектом охлаждения, особенно влиянием размера, положения и формы затвора на точность и внешний вид изделия, необходимо провести испытание формы. Таким образом, испытание формы — это незаменимый шаг для проверки соответствия формы требованиям и выбора оптимального процесса формования.

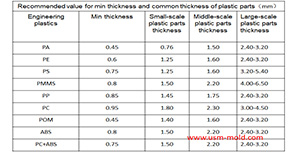

Принципы проектирования толщины стенок пластиковых изделий

Jan 3, 2022Принципы проектирования толщины стенок пластиковых деталей заключаются в следующем: 1. Равномерная толщина стенок — это первый принцип проектирования пластиковых деталей, он обеспечивает равномерное заполнение, охлаждение и усадку...view

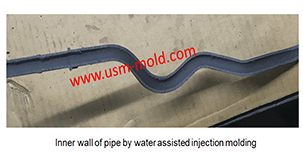

Введение в литье под давлением с водяной поддержкой

May 11, 2022Как и процесс литья с газовой поддержкой, литье с водяной поддержкой сначала впрыскивает кусок пластика в полость формы и сердечник, а затем впрыскивает воду, чтобы выдавить расплавленный пластик...view

Сравнение литья под давлением с водяной и газовой поддержкой

May 19, 2022Сравнивая технологию литья под давлением с водяной поддержкой и технологию литья с газовой поддержкой, основное различие заключается в природе используемых вспомогательных формовочных сред...view

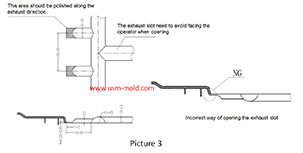

Введение в систему вентиляции пластиковой литьевой формы

Feb 27, 2022Здравствуйте всем, спасибо за внимание. Ранее мы обсуждали систему контроля температуры, теперь мы собираемся поговорить о вентиляции формы в следующих 11 статьях, от причин возникновения газа...view

Стандарт проектирования вентиляционного канала

Mar 3, 2022Система вентиляции должна обеспечивать плавный отвод газа из полости и предотвращать попадание материала в вентиляционные каналы, что может вызвать облой изделия или засорение газового канала...view

Вентиляция поверхности разделения

Mar 7, 2022Вентиляционный канал на поверхности разделения легко чистить и обрабатывать, он не склонен к засорению и обладает хорошим вентиляционным эффектом, это основная область, через которую выводится газ...view

English

English русский

русский

_20250310164515A048.webp)