Проектирование форм с вакуумной вентиляцией для пластиковых литых деталей

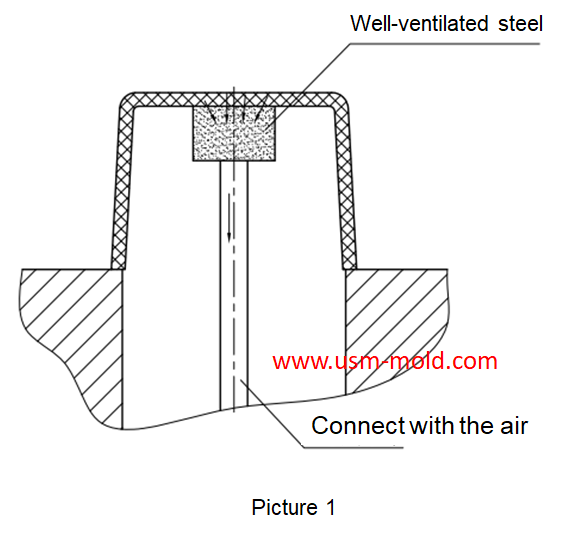

Существуют обычные способы вентиляции, такие как вентиляция по поверхности разделения, вентиляция через вставки, вентиляция через штифты вставок и хорошо вентилируемая сталь, но есть особый способ — вакуумная вентиляция, для которой требуется вакуумная машина и радиолампа. Проектирование и изготовление формы будут отличаться от обычной формы;

Вакуумное литье под давлением может снизить давление впрыска, а низкое давление впрыска обеспечивает малое остаточное напряжение литья под давлением, что уменьшает деформацию и коробление детали. После вакуумирования полость находится в вакуумном состоянии, и при заполнении расплавом нет другого источника газа, кроме того, что сам расплав может разлагаться и выделять газ; контроль температуры материала и скорости заполнения может улучшить проблему захвата воздуха.

Форма с вакуумной вентиляцией имеет следующие преимущества:

1. Улучшает эффект заполнения изделия, устраняет влияние воздуха на формование и принципиально решает проблему плохой вентиляции;

2. Вакуумная полость формы легко заполняется, что снижает давление впрыска и противодавление литьевой машины;

3. Увеличивает скорость впрыска, сокращает цикл формования и повышает эффективность производства;

4. Улучшает сварочную линию изделия и качество;

5. Устраняет дефекты изделия, такие как выгорание и пузырьки.

Для прецизионных, тонкостенных, крупных плоских деталей или сложных пластиковых деталей необходимо устранить влияние воздуха на впрыск, иначе качество детали будет нестабильным, заполнение будет неполным, а большое давление впрыска вызовет деформацию и плохую поверхность.

Когда используется вакуумное литье под давлением, поверхность пластиковой детали становится более гладкой, а качество формования лучше. Поэтому перспективы применения вакуумных литьевых форм очень широки. Например, смартфоны требуют изделий с тонкими стенками, а некоторые детали добавляют стекловолокно для увеличения прочности. Обычно то, что невозможно достичь с помощью обычного литьевого оборудования и процессов, должно производиться на высокоскоростных литьевых машинах, и процесс литья под давлением также должен быть соответствующим образом скорректирован, необходимо использовать высокоскоростной и высоконапорный впрыск. Это создает большие трудности для отвода газов из формы за короткое время. Поэтому многие формы должны дополняться вакуумированием для завершения. Литье под давлением — сложный процесс, и для производства высококачественных, стильных и качественных изделий необходимо учитывать множество факторов.

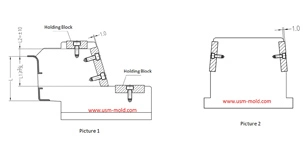

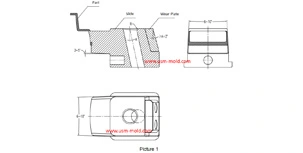

Требования к проектированию износостойкой пластины ползуна

Jan 2, 20241. Износостойкая пластина ползуна требует закалки, твердость 45-48HRC; 2. Трение поверхности износостойкой пластины должно быть на 1.0 мм выше поверхности ползуна (см. рисунок 1);...view

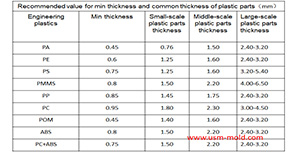

Принципы проектирования толщины стенок пластиковых изделий

Jan 3, 2022Принципы проектирования толщины стенок пластиковых деталей заключаются в следующем: 1. Равномерная толщина стенок — это первый принцип проектирования пластиковых деталей, он обеспечивает равномерное заполнение, охлаждение и усадку...view

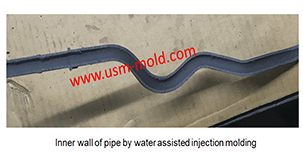

Сравнение литья под давлением с водяной и газовой поддержкой

May 19, 2022Сравнивая технологию литья под давлением с водяной поддержкой и технологию литья с газовой поддержкой, основное различие заключается в природе используемых вспомогательных формовочных сред...view

Точечный литник в проектировании системы литников пластиковой литьевой формы

Jan 24, 2022Чтобы добиться наилучшего качества литья, тип литника должен быть тщательно выбран, распространенные типы литников включают: прямой литник, боковой литник, точечный литник, подлитник, клапанный литник горячего литника и т.д. Среди...view

Советы по проектированию угла ползуна

Dec 4, 20231. Обычно все углы вставки ползуна не должны быть менее 3°, чтобы избежать чрезмерной силы самоблокировки и царапин; 2. Угол поверхности блокировки должен быть больше угла углового штифта на 2° или более;...view

Введение в литье под давлением с водяной поддержкой

May 11, 2022Как и процесс литья с газовой поддержкой, литье с водяной поддержкой сначала впрыскивает кусок пластика в полость формы и сердечник, а затем впрыскивает воду, чтобы выдавить расплавленный пластик...view

English

English русский

русский