Проектирование ребер пластиковых деталей

Функция ребер:

Роль ребер заключается в повышении прочности и жесткости пластиковых деталей, предотвращении их перекоса и деформации, а также в том, что они не вызывают усадки внешнего вида изделия из-за увеличения жесткости, это также способствует потоку пластикового сырья во время литья под давлением, что является лучшим способом снизить цену за единицу изделия и увеличить прочность изделия.

Чтобы обеспечить прочность и жесткость пластиковой детали без увеличения толщины стенок, ребра можно расположить в подходящих местах пластиковой детали для предотвращения деформации, ребра также служат для позиционирования сборочных компонентов, для соответствия деталей, для остановки и направления механизма, а ребра могут также выступать в качестве внутреннего канала потока, улучшая поток пластика во время процесса литья под давлением с несколькими полостями и помогая заполнению полости формы.

Опыт проектирования размеров ребер

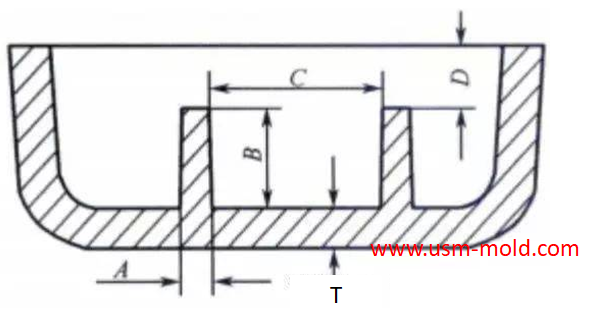

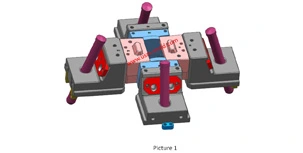

Проектирование размеров ребер показано на рисунке 1 следующим образом:

Размер A — это толщина большого конца ребра, диапазон значений обычно находится между 0,4 и 0,6T, значение составляет 1/3 от толщины основной стенки, если при проверке формы определяется, что оно слишком тонкое, его можно соответственно увеличить, размер B — это высота ребра, общим требованием является не более 3T, при условии удовлетворения прочности и жесткости высота ребра должна быть как можно ниже.

Размер C — это расстояние между двумя ребрами жесткости, общим требованием является не менее 4T, но это не обязательно быть больше 4T. Например, два ребра жесткости должны быть спроектированы в конструкции обратного упора, но расстояние между двумя ребрами жесткости меньше 4T.

Размер D — это расстояние между верхним концом ребра и самым высоким краем детали, общим требованием является не менее 1,0 мм, его можно регулировать в зависимости от фактического проектирования, и максимум может быть выровнен.

Расчет прочности ребер

Рассчитывается по поперечному сечению плоского пластикового изделия, при увеличении толщины стенки на каждые 10% жесткость плоскостности детали увеличивается примерно на 33%, для простой поверхности увеличение толщины на 25% может увеличить жесткость оболочки в один раз, соответствующая прочность рассчитывается по аналогии.

Типы и расположение ребер

В настоящее время типы ребер жесткости на изделии включают полосовые, колодцеобразные, веерные, X-образные, круглые и комплексные (комплексная форма = колодцеобразная + круглая + X-образная).

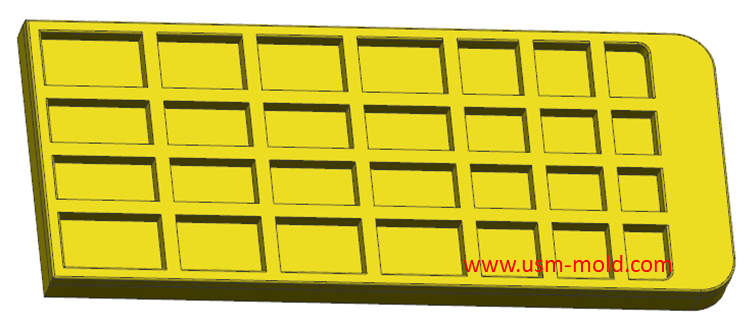

Полосовые ребра

Полосовые ребра (как показано на рисунке 2) обычно проектируются для небольшой площади ребер на оболочке и не должны выдерживать высокие нагрузки, только увеличивают прочность одной оболочки. Если ребра слишком густые, это повлияет на прочность формы и легко прилипнет к задней форме на стороне сердечника при литье, расстояние между полосовыми ребрами определяется в зависимости от прочности стали формы, самая тонкая толщина стенки предельной стали формы составляет 0,6 мм, а высота не превышает 2 мм, острые углы формы не учитываются, в регулярной структурной форме большинство форм изготавливаются резкой проволокой. Для обработки, если мы хотим обеспечить хорошую прочность, необходимо проектировать толщину стенки формы выше 4 мм, высота ребра не превышает 8 мм, а последующее положение ребра увеличивается на 1 мм, толщина стенки формы увеличивается в 1–1,2 раза.

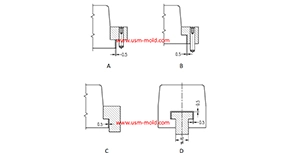

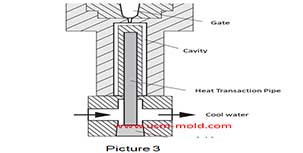

Колодцеобразные ребра/X-образные ребра

Колодцеобразные ребра обычно используются на деталях оболочки, которые могут быть спроектированы с большой площадью ребер (как показано на рисунке 3) и должны выдерживать высокие нагрузки, такие как шасси кронштейна дисплея, и детали оболочки, которые должны выдерживать изгибающие нагрузки.

Расстояние между колодцеобразными и X-образными ребрами обычно определяется в зависимости от прочности стали формы, самая тонкая толщина стенки предельной стали формы составляет 0,6 мм, а высота не превышает 2 мм, острые углы формы не учитываются, в регулярной структурной форме большинство форм используют резку проволокой для обработки, если мы хотим обеспечить хорошую прочность, необходимо проектировать толщину стенки формы выше 4 мм, высота ребра не превышает 8 мм, а последующее положение ребра увеличивается на 1 мм, толщина стенки формы увеличивается в 1–1,2 раза.

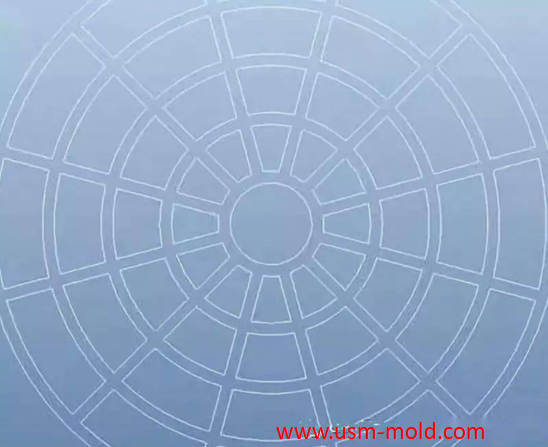

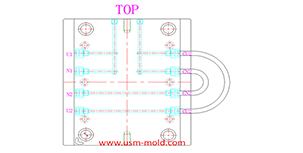

Круглые/веерные ребра

Круглые ребра и веерные ребра обычно используются в круглых изделиях или изделиях с радиальной симметрией (как показано на рисунке 4), таких как крышки, диски или другие подобные детали. Они обеспечивают равномерное распределение нагрузки и улучшают устойчивость изделия к деформациям.

Комплексные ребра

Комплексные ребра сочетают в себе несколько типов (колодцеобразные, круглые, X-образные) и применяются в сложных конструкциях, где требуется высокая прочность и жесткость в разных направлениях. Такие ребра часто используются в изделиях с нестандартной геометрией, где необходимо учитывать множество факторов нагрузки.

Рекомендации по проектированию

1. Избегайте слишком тонких ребер, чтобы предотвратить их ломкость и трудности при литье.

2. Учитывайте угол наклона ребер (обычно 1–2°) для облегчения извлечения из формы.

3. Равномерно распределяйте ребра, чтобы избежать концентрации напряжений.

4. Проверяйте совместимость ребер с системой охлаждения формы, чтобы избежать неравномерной усадки.

Эти принципы помогают достичь оптимального баланса между прочностью, технологичностью и эстетикой пластиковых деталей.

Советы по проектированию Т-образного паза ползуна и направляющей

Dec 18, 20231. Т-образный паз ползуна должен быть спроектирован в соответствии с рисунком 1. Если ползун относительно высокий, Т-образный паз может быть недостаточно высоким, что приведет к неустойчивости центра тяжести,...view

Методы контроля температуры пластиковой литьевой формы

Feb 15, 2022За исключением теплового излучения и тепловой конвекции от формы, большая часть тепла, внесенного в форму пластиком, должна быть выведена из формы циркулирующим теплоносителем путем...view

Введение в литье под давлением с водяной поддержкой

May 11, 2022Как и процесс литья с газовой поддержкой, литье с водяной поддержкой сначала впрыскивает кусок пластика в полость формы и сердечник, а затем впрыскивает воду, чтобы выдавить расплавленный пластик...view

Советы по проектированию слайдеров 2

Nov 22, 20239. Поверхность разделения формы слайдера должна быть по возможности выполнена как запорная поверхность, ширина запорной части должна составлять не менее 8 мм, и не делайте запорную поверхность;...view

Обычные охлаждающие литники пластиковой литьевой формы

Feb 17, 20221. Прямой охлаждающий водяной литник: прямой охлаждающий литник — наиболее часто используемый литник для пластиковой литьевой формы, а также самый удобный тип охлаждения для обработки...view

Различные принципы обработки системы охлаждения пластиковой литьевой формы

Feb 22, 2022Принципы различной обработки: 1. Температура формы различается в зависимости от используемого пластика, когда пластик требует температуры формования формы ≥80°C, форма должна быть нагрета...view

English

English русский

русский

_20250310164515A048.webp)