Форма для вставок

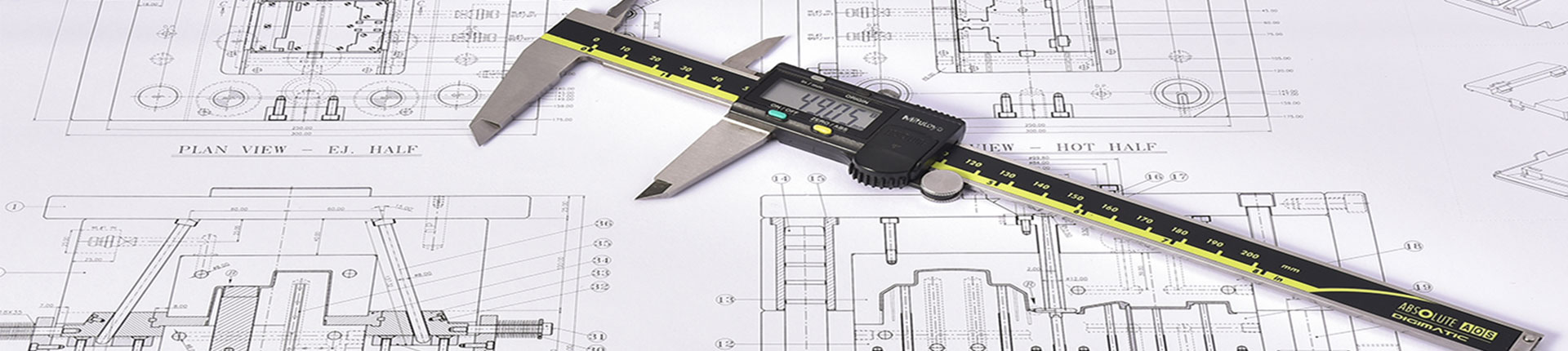

Компания USM занимается разработкой и производством инжекционных форм для структурных деталей, форм с газовым и водяным ассистированием, форм для малых пластиковых деталей, прецизионных пластиковых форм, а также полного цикла услуг от проектирования форм до изготовления, сборки, тестирования, обработки и инжекции изделий. Прецизионность формы составляет 0,005 мм, а точность инжекционных изделий — 0,02 мм. Если у вас есть идеи по поводу форм и изделий, пожалуйста, свяжитесь с нами напрямую.

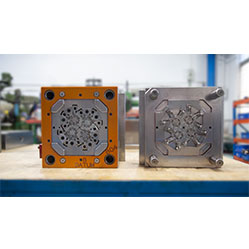

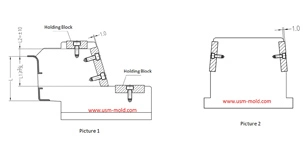

ТИПЫ ВСТАВОЧНЫХ ФОРМ

Методы производства инжекционных вставок

Существует два основных метода изготовления инжекционных вставок:

1. Поместить вставку в форму до инжекционного процесса и затем выполнить инъекцию. Из-за того, что вставки часто размещаются вручную, этот метод снижает производительность. В условиях современной технологии производство постепенно переходит к автоматизированному процессу.

2. Вставка помещается в пластиковую деталь после завершения инжекционного процесса с использованием процесса сварки. Существуют различные способы прессования вставок, включая ультразвуковое прессование и тепловое прессование. Этот метод более эффективен, но требует большего количества оборудования и процессов, что может вызвать образование заусенцев вокруг вставки.

Особенности проектирования вставочных форм

1. Литье с металлическими вставками склонно к неравномерному усадочному процессу, поэтому важно заранее провести тесты формы и точности размеров критичных частей.

2. Во время инжекционного процесса металлические вставки могут деформироваться и не соответствовать требованиям. Необходимо тщательно продумать состав и конструкцию формы, чтобы минимизировать эти риски.

3. При разделении металлических вставок и их транспортировке могут возникнуть повреждения поверхности, что повлияет на качество изделий.

4. Важным моментом является контроль за толщиной, диаметром и другими характеристиками вставок, особенно если они прошли обработку золотым покрытием.

5. Необходимо заранее решить такие ограничения, как расположение ворот, цикл литья и другие аспекты, которые могут ограничить конструкцию формы.

6. Следует уточнить, нужно ли предварительно нагревать или сушить металлические вставки, чтобы обеспечить стабильность качества литья.

7. В процессе эксплуатации формы важно использовать специальные устройства, чтобы контролировать стабильность литьевого процесса при воздействии внешних факторов.

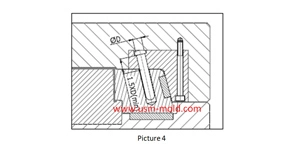

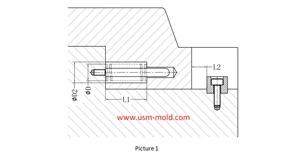

8. Для удобства размещения и надежной фиксации металлических вставок конструкция формы должна предусматривать цилиндрические отверстия с соответствующими механизмами для позиционирования вставок.

English

English русский

русский